振动输送机是一种通过激振器产生周期性激振力,驱动承载槽体产生定向振动,进而使槽内物料沿特定轨迹(滑行或抛移)实现连续输送的高效机械。这种物料在槽体内呈抛射状态(跳跃式前进)或滑行状态(层流式移动)输送属于非接触式的运动模式,减少了物料与槽壁的直接摩擦,尤其适用于对磨损敏感的工况,可有效延长槽体使用寿命并降低能耗。

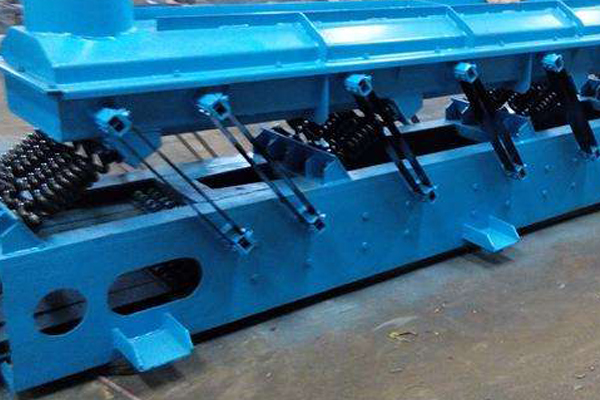

单质体连杆振动输送机是振动输送设备的经典形式之一,原理是利用振动能量将静摩擦转化为动摩擦,降低物料与槽壁的粘滞阻力,从而完成松散物料的定向迁移。该类振动输送机通过连杆机构将旋转运动转换为槽体的直线或近似直线振动(振动方向通常为水平或微倾斜),具有结构紧凑、激振力稳定、适应性强等特点。

单质体连杆振动输送机的使用维护规范

试运转阶段(安装调试后必检)

设备安装完毕并通过基础紧固、水平校准等基础检验后,需进行不少于8小时的空载连续试运转,具体操作要求如下:

1.启动前检查:

- 确认所有紧固件(螺栓、螺母)已按标准扭矩拧紧,润滑系统(轴承座、连杆节点)已按规定加注润滑脂(推荐3号钙基润滑脂),电气接线符合防爆/普通环境要求(若涉及易燃易爆物料需提前验证)。

2.运行观察监测:

- 振幅稳定性:通过振幅牌或激光测振仪检测实际振幅是否与设计值(通常为3-8mm)一致,波动范围应≤±10%;

- 工作电流:电机运行电流需在额定值范围内(参考铭牌参数),异常升高可能提示负载过重或机械卡阻;

- 噪声水平:正常运行噪声应≤85dB(A)(距设备1m处),若出现尖锐异响或周期性撞击声,需立即停机排查(可能为连杆松动、弹簧断裂等问题)。

3.空载验证通过后:

- 方可逐步加载进行轻载/满载试运行,进一步验证输送能力与稳定性。

生产率调节方法

作为定频定幅型振动输送设备(振动频率由驱动电机转速固定,振幅由偏心块角度或连杆长度预设),其输送量的调节需通过间接控制入料量或振动参数微调实现,具体方式包括:

- 调节料仓闸门开度:通过手动或电动闸阀控制物料流入槽体的初始流量(适用于粗调);

- 调整驱动装置偏心位置:通过旋转偏心块的相位角(如双偏心块错位调节)改变激振力的有效分量,从而微调振幅(需专业人员操作,避免过度调整导致共振);

- 辅助措施:对于流动性差的物料,可配合槽体倾角微调,改善输送效率(需注意倾角过大会增加物料下落冲击磨损)。

日常运行维护要点

1.润滑管理:

- 定期加注润滑脂:驱动机构轴承座及连杆轴承为易损部位,需每连续运行两周或非连续运行每月加注一次3号钙基润滑脂(冬季低温环境可换用2号锂基脂以改善流动性);

- 加注标准:通过注油枪注入至轴承腔体容积的1/2-2/3(避免过量溢出污染物料)。

2.紧固件检查:

- 每周巡检时需用扭矩扳手抽检关键连接点(如激振器与槽体连接螺栓、连杆节点螺栓),确保无松动(推荐扭矩值参照设备手册)。

3.易损件更换:

- 定期检查弹性元件(板弹簧、螺旋弹簧、橡胶弹簧)的疲劳状态(如出现裂纹、变形超过原尺寸5%需立即更换),以及紧固件(弹簧垫圈、防松螺母)的磨损情况(老化失效可能导致振动参数漂移)。

4.温度监控:

- 驱动轴承为发热重点部位,运行中需通过手感(或红外测温仪)检测轴承座温度——正常范围≤60℃(环境温度25℃时),若触摸有明显烫感(>70℃)或温升速率异常(1小时内升高≥20℃),需立即停机检查(可能为润滑不足、轴承磨损或负载过载)。

5.其他注意事项:

- 长期停用前需清理槽体内残留物料,涂抹防锈油保护金属表面;

- 每年大修时建议对激振器偏心块平衡性进行校验(不平衡会导致剧烈振动甚至底座开裂);

- 若输送物料含水率>5%或粘性较强,需加强槽体底部清料装置(如刮板)的维护,防止积料结块影响振动传递。

总结

总之,单质体连杆振动输送机凭借其结构简单、磨损小、适应性广的特点,已成为粉粒体物料输送领域的设备之一,广泛应用于电力、煤炭、冶金、建材、粮食加工等行业。通过规范的安装调试及日常维护,可提升设备可靠性与使用寿命。

苏公网安备 32062102000295号

苏公网安备 32062102000295号